弊社主力商品である「接着芯地」のトラブル事例について紹介します。

目次 |

1.芯地とは?

芯地とはどういったアイテムなのでしょう?

詳しくは「芯地とは?」の記事をご参照ください。

2.芯地の接着方法

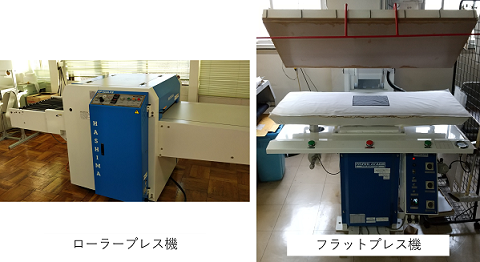

接着芯地を貼るために使用されるプレス機器には、主に「ローラー型」と「フラット型」があります。

それぞれの詳しい説明は下記よりご確認ください。

ローラープレス機を詳しく知りたい方はこちら。

フラットプレス機を詳しく知りたい方はこちら。

3.芯地のトラブル事例

① モアレについて

---------

◎ 現象

---------

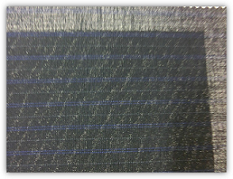

接着芯地をプレス機で貼り合せた後、貼り合せ部分に「木目調の模様」が見える現象を「モアレ」と言います。

軽度のものは接合体を透かし見た時に分かる程度ですが、酷い場合には同様の模様が表面に凹凸に見えることもあります。

---------

◎ 原因

---------

「モアレ」の原因は、表生地と芯地の密度が近似している場合に光の干渉で模様が現れます。

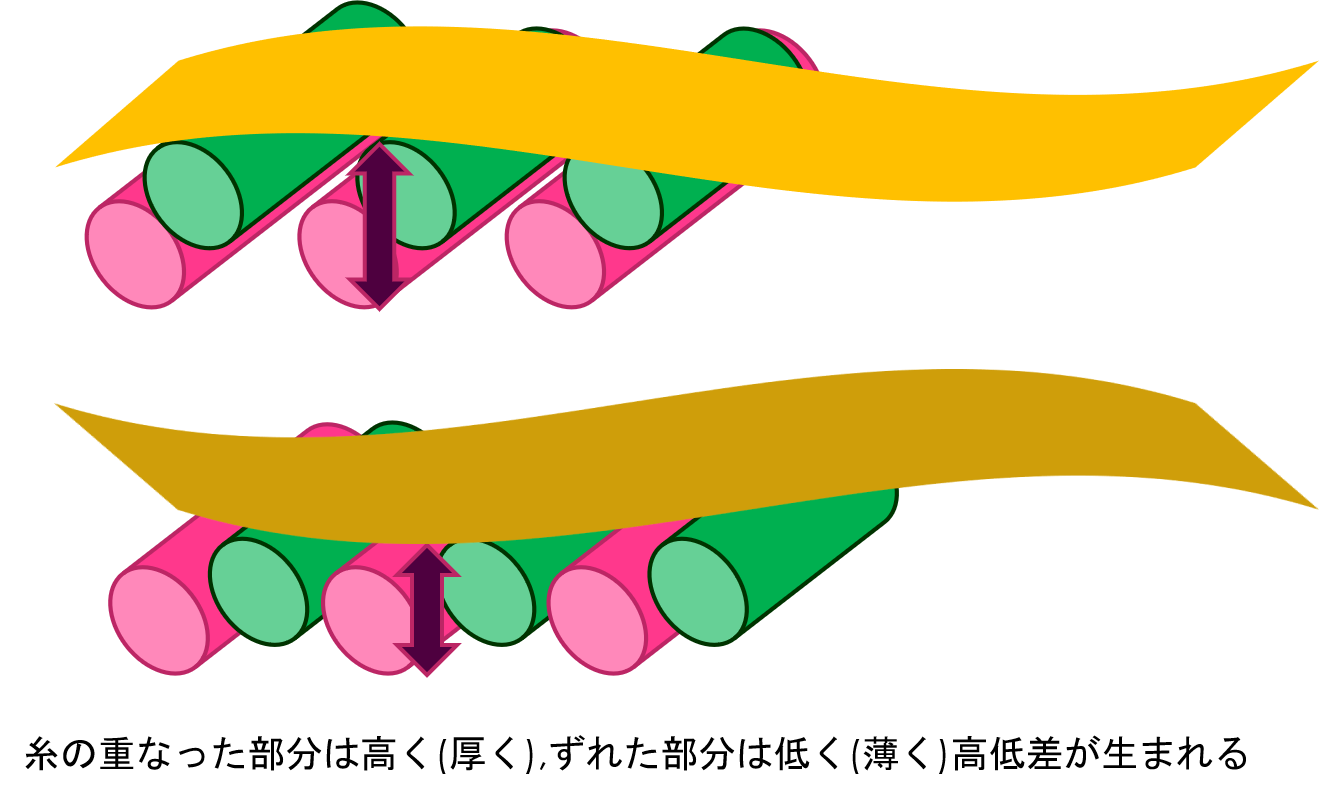

また、糸の重なりにより厚みの差が生じ、表面に凹凸となって見える場合もあります。

---------

◎ 対策

---------

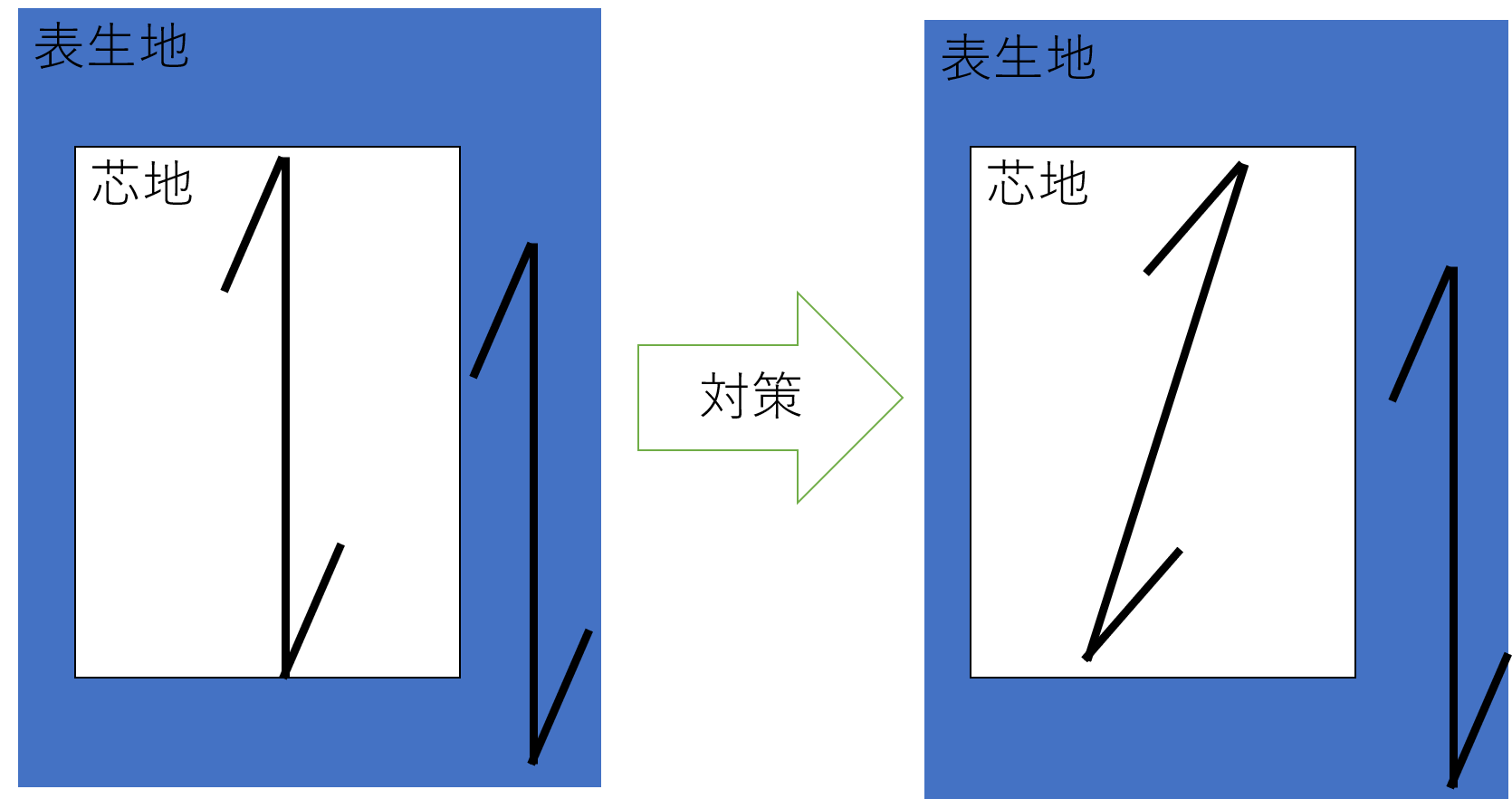

密度が近似して起こるため、表生地となるべく密度の異なる芯地に変更することが最も安心です。

もし芯地の変更ができない場合は、芯地の地の目を振って(目安10~15度程度)バイアス使用することで解消されます。

モアレが出やすい生地と事前にわかっているの場合、特殊構造の基布(当社特許取得品)を選定していただくことも解決策の一つになります。

ご興味のある方は是非当社営業までお問合せください。

②シミだし・キラツキ

---------

◎ 現象

---------

接着芯地は、基布と接着剤の2つの素材で構成されています。

「接着剤のシミだし、キラツキ」の現象は、接着芯地を表生地に貼り合せたとき、下記の外観が見受けられることを指します。

1.シミだし・・・表生地面に芯地の接着剤が飛び出していること。

2.キラツキ・・・表生地面より接着剤がキラついて見えること。

いずれも表生地が濃色の場合に多く見受けられる現象です。

表生地が淡色の場合は、本現象がわかりづらいため製品のトラブルには発展しにくいですが、

プレス等により表生地同士がくっついたり、アイロンのコテ面に接着剤が移り汚れるなどの問題になる可能性があります。

---------

◎ 原因

---------

主に表生地が薄い場合に、芯地の接着剤量が多いまたは接着剤のドット(粒)が大きい芯地を使用することで発生します。

---------

◎ 対策

---------

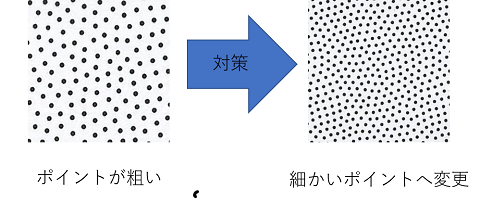

シミだしやキラツキの対策として、2つの方法があります。

1.接着条件を弱くする(低温・低圧)

ただし、接着強度や耐久性との兼ね合いになりますので、接着試験を必ず行ってください。

2.接着剤量の少ない、又はドットの小さい芯地に変更する。

薄手素材には1インチ当たり30個以上(30ポイント)の接着剤ドットを使用することをお勧めします。

【関連記事はコチラ】

「芯地とは?」

「毛芯地とは?」

「接着芯地とは? part1~基布~」

「接着芯地とは? part2~接着剤~」

「接着芯地とは? part3~コーティング~」